オンデマンド製箱機 IB-2500で実現

小ロット多品種な段ボール箱づくり

株式会社オークマ

お話を伺った

代表取締役社長 大熊氏(左)

工場長 近藤氏(右)

株式会社オークマは、2021年7月末にオンデマンド型ダンボールケース製造マシン

Intelligent Box [IB-2500]

を導入。

小ロット多品種な段ボール箱づくりにフル活用するとともに、これまで対応が難しかった住宅設備向けの大型段ボール箱の注文にも応じる等、IB-2500を武器に新しい顧客を確実にたぐり寄せている。

仕上がり精度の向上に加え

人材難も乗り切るIBの可能性

ニッチな市場での存在価値を訴求

オークマの53年に及ぶ段ボール製造事業で培ってきた強み・特徴は何かと伺うと 「小ロット多品種への対応、デリバリーの早さです」 と大熊社長は即答する。また、近藤氏は 「サンプル出しが早いのも特徴です」 と補足した。 「大手さんではサンプル出しに数日かかっているケースが見られますが、当社の場合は朝発注があり、形状・仕様にもよりますが、その日の午後にサンプル出し というのも珍しくはありません。納品も同様です。朝に注文が入り、午後納品というのもあります。」

この点について、大熊社長は「お客様第一主義ですので、『今日納品して』と言われたなら、それに対応することが、他社との差別化につながり、 ニッチな市場での当社の存在価値を認めてもらえることにつながります。」とフォロー。勿論、この前提として「どんな材料の在庫があり、 納期、加工がどうなっているかを確認しておくことは大事です」と近藤氏。 後は複数の加工をこなせる社員やパートさんがいるのも心強い。こうして、「今日の午後に10枚持ってきて」という飛び込み案件が入ってもこなすことができる。

見学帰りの新幹線でIB-2500の購入を即決

小ロット多品種の、同社の実態はどうか。 「プリンタースロッターの工程以外で、1ケースから数十ケースまでの日替わり注文が、多い時には1日100点以上入ります。」 と近藤氏。 現場スタッフは大変な毎日だ。そこでIB-2500の導入となる。

NSKとの付き合いは7~8年前に遡る。 当時、オークマではサンプルカッターの導入を検討しており、NSKからも見積もりを取ったことがある。残念ながら、その時には予算の都合上取引には至らなかった。 しかし、以後新しい機種が発売されるたびにNSKから連絡があり、近藤氏はその都度見学に訪れ、タイミングを計っていた。

IB-2500については2021年1月に連絡が入り、「実機があるので見に来ませんか」との誘いにすぐに飛びついた。 大熊社長、近藤氏、そして社員の3人で朝一の新幹線で大阪に向かい、2時間程度機械の説明を受け、実際の操作体験を通じ、以前のモデルに比べ格段に進化していることを確認。 帰りの新幹線の車中で3人で協議し、購入を即決した。

工場で活躍しているIB-2500

人員・工程削減につながるのも魅力

オークマが取り扱う段ボール箱は既製品ではなく、すべてがオーダー品。 このためIB-2500導入以前は、ロータリースリッターやパンチを駆使し加工を行っていたと言うが、 「当社では段ボール箱のメインはA式ですが、通常はロータリースリッターに流れ方向のサイズを決め、次にもう1度通して幅サイズを決めるというように、2回通す必要があります。 その後に溝切加工を行いますが、2名で3工程が必要です。これがIB-2500の場合、1人1工程で済みます。 人員・工程削減につながるのが魅力の1つです」 と近藤氏は語る。 当然、安全性への配慮も見逃せない機械だ。

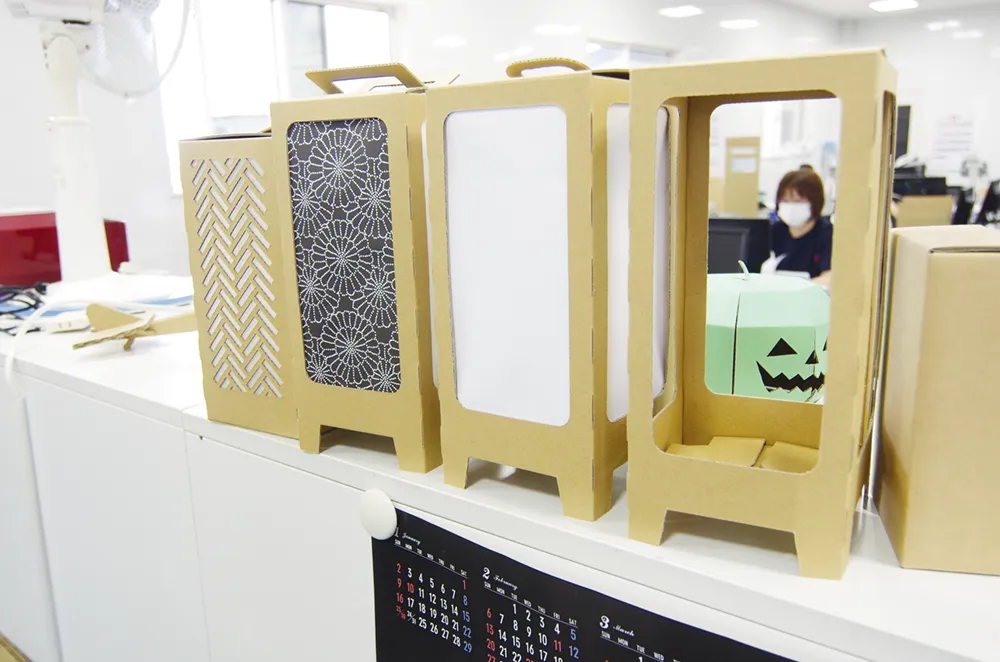

越谷市民まつり(2021年)で使われた”龍染灯籠”モチーフの段ボール製のランタン

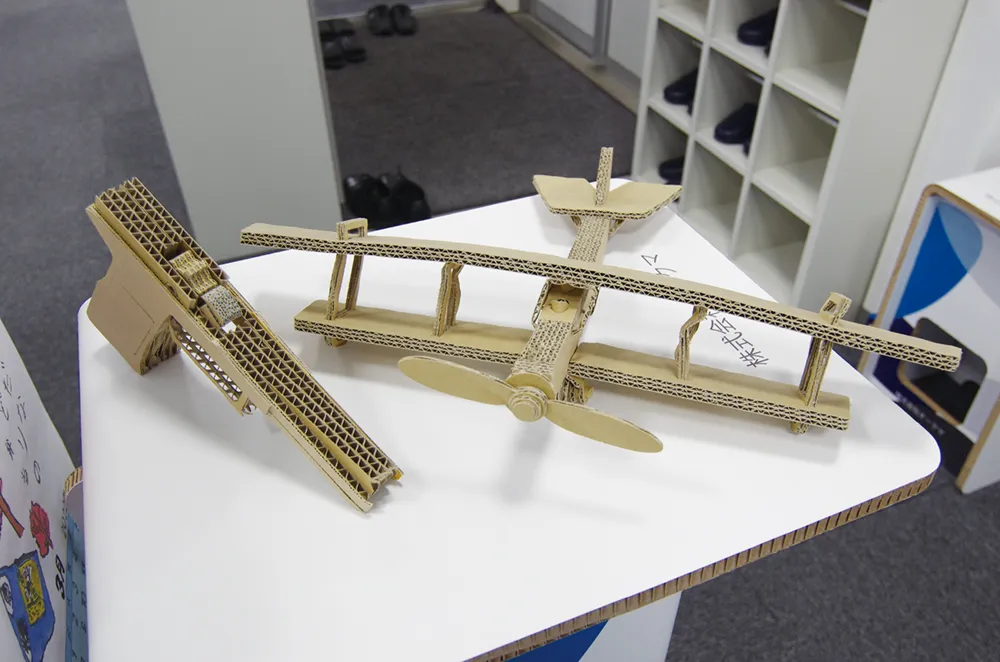

段ボールで作られた飛行機、拳銃の模型

人材難の時代も乗り切れる

さらにもう1つ、技術の継承にも役立つと言う。 「段ボール業界も昔からの職人気質で成り立っています。 しかし、今の若い人はそれを受け継ぐのが難しいですね。 技能継承という面では、既存機械では1日や2日で操作を覚えることは困難で、一人前になるまで3年や5年はかかります。 ですが、入社半日で機械の説明を受ければ、ある程度単純なA式のものは通せるくらいにしていかないと、人材難の時代は乗り切れません。 そういう面では、IB-2500はタッチパネルによる簡単な操作で製造ができますので、その点も当社の導入メリットと言えます」

現在IB-2500を操作しているのは入社4年目の一番若い社員、22歳の邊見氏。 2021年7月末、IB-2500は機械設置のために拡張された工場に搬入、数日間研修指導を受け2021年のお盆明けから本格稼働している。

左から IB-2500専従オペレーターの邊見氏、大熊社長、近藤氏

仕上がり精度は格段に向上

IB-2500について、大熊社長はこう評価する。

「段ボール箱の仕上がり精度が格段に向上しましたね。

ロータリースリッターの場合、多少曲がったりしますし、パンチは反動で刃が動いたりするなど、いろんな癖がありますので、品質精度を一定に保つのが難しかったのですが、IBの場合、精度をほぼ一定に保てます」

また、近藤氏はこんな波及効果も披露する。 「最終的に、人が糊付けして手貼りしていますが、折れが悪いと、手で直しながらやっていました。 それもなくなりますので、貼る人の負担も減り、作業効率も上がりました。 IB-2500に関しては寸法の間違いはほぼほぼありません。 入力時にケース寸法よりも小さいシート寸法を入力してしまうと、機械が判断しエラー表示が出るので、ロスが少ないですね」

同業者から特殊段ボールの小ロット注文

最後に、IB-2500を活用した新しい展開も紹介しておきたい。

近藤氏

「段ボール箱は普通ワンピースが多いですね。2ピースというのは、ワンピースだと機械に通せない大きさの物を2ピースにします。

半分に切ったものを縫い合わせたり、貼り合わせたりして1つの箱にします。それより大きくなると4ピースというのがありますが、それだけ大きな段ボール箱の需要はあるかというと、それほどはありません。

ですが当社でも、システムキッチンを入れる箱を作ってくれと言われたことがあり、これまでは4ピースに分けて作っていました。

正面2箇所、側面2箇所という具合にです。そうすると貼るのも4回必要です。

これに対し、IB-2500に関しては流れ方向にはエンドレスで通せますので、2ピースで作製が可能になります。

実際、当社に導入したIB-2500を見学に来た同業者から、特殊な段ボールを小ロットでご注文いただいたケースもあり、IB-2500の導入効果が出ています」

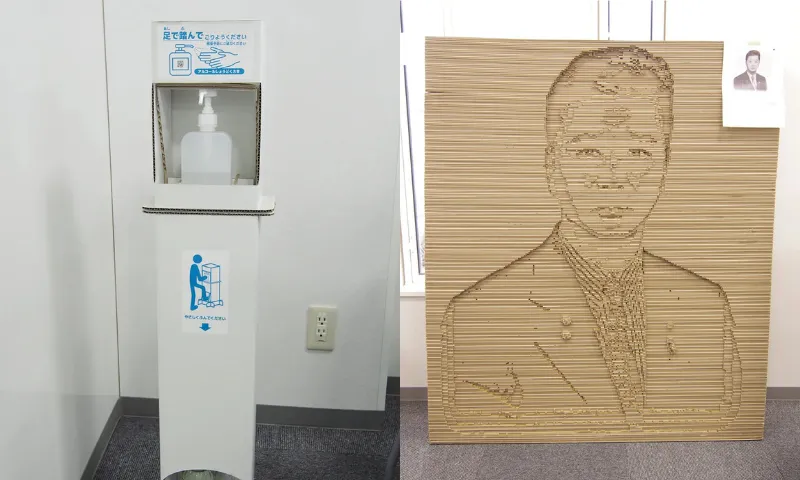

左:得意の段ボール加工を駆使して作られた、オリジナル足踏み式手指消毒スタンド。この他、使用者のテーブルに合わせたオーダーメイド品の飛沫防止の段ボール製衝立も商品化。越谷市立西中学校、荻島小学校に寄贈している。

右:大熊社長の写真をスキャンし、強化段ボールを1枚1枚カットして重ね、陰影で再現した力作。

株式会社オークマ

https://kk-okuma.com/埼玉県越谷市にある株式会社オークマは、1969年4月、先代社長の大熊秋雄氏が専業農家から転じて、大手製箱メーカーの下請けとして、中古のステッチャー1台を手に入れ立ち上げた大熊紙器が始まり。 現在の売上構成は、段ボール箱が8割、化粧箱と包装資材が1割ずつだ。社員数はパートさんを含め約20名、会社を起点に半径20~25km圏をビジネスコアに据え、年間取引件数は優に1000件を超える。

導入ソリューション

高速オンデマンド製箱機

IB-2500

詳しくはこちら IB-2500は、段ボールパッケージにおけるカット・罫線加工を1パスで行うIntelligent Boxのベースグレードモデルです。 タッチパネル式の操作用コンソールを搭載し、そこから製造するパッケージの形状とサイズ入力するだけでパッケージを作成できる簡潔な操作性を実現。