長年の技術力を活かす

MBMとNIT-500導入による作業効率化

統一印刷株式会社

お話を伺った

代表取締役 雫石氏(右)

エンジニアグループ グループリーダー 長澤氏(中)

エンジニアグループ検査チーム チームリーダー 高原氏(左)

統一印刷株式会社は パッケージ製造の後工程にあたるブランキングを行うマルチブランキングマシン【 MBM RH-410 】 と 品質検査を行う高速ブランクス検査装置【 NIT-500 】 を導入した。 導入の経緯と効果を、代表取締役の雫石社長、エンジニアグループ グループリーダーの長澤氏、エンジニアグループ検査チーム チームリーダーの高原氏の3名に伺った。

人から機械へシフトチェンジ

先人のノウハウを継承しながら省力化を実現する

NIT-500とMBMを短い期間に導入することになったきっかけは?

雫石社長

弊社では創業当初からコスメ系パッケージを手掛けています。

デザイン性・品質管理・衛生体制への要求が非常に高く、その要求に応えるべく、構造デザイン・印刷・箔やエンボスなどの表面加工技術と

その検査体制を、職人技術として長年に渡って磨き上げ、継承してきました。

昔であれば、難しく丁寧な仕事が必要な場合は職人による手作業、つまりマンパワーによる解決が当たり前といった風潮がありましたが、現代でその考えは通用しません。

働き方も変化し、人手不足も深刻になる中、機械化できる部分は機械化していかなければなりませんが、弊社が長年培ってきた技術力を無くすような機械化はしたくない。

先人のノウハウをきちんと活かせるような省力化マシンを探している中で出会ったのがNIT-500とMBMの2つでした。

2つの機器の導入を最終的に決定した要因は?

雫石社長 MBMに関しては、ムシり作業はどうしても単調で、肉体的負担が大きいという付属作業的なイメージがあり、まずここをどうにかしないといけないと考えていました。 最初に他社のブランキングマシンを導入したのですが、入れ子面付け対応が無理であったり、ワークのセットに紙束を持ち上げる力作業が必要だったりで、十分な導入効果を出しているとは言えない状態でした。 機械化比率を上げるにはもう1台必要という判断に至りましたが、省スペースで入れ子も処理できるマシンとして、MBMの回転ヘッドタイプが唯一要求に合うスペックでした。

NITに関しては、コスメパッケージを手がける上で品質検査は非常に重要であるため、2台のオフライン検査機を導入していました。 小ロット用として1台目を約7年前に導入して目視検査と並行で運用し、目視体制を完全になくすため、大ロット用途として2台目は別メーカーのものを入れたのですが、 高機能な分機械の大きさやセット項目の多さ・難しさなどからオペレーターの苦手意識がついてしまい、あまり稼働しない状態となってしまいました。

こうした中、NSKさんから裏面・表面加工も検査でき、セッティングの容易さが特徴のNIT-500を紹介されました。 見た目がシンプルで、搬送経路も単純ながらしっかりした作り、作業性を向上させる階段状のステップも作業動線上に完備されている。 あとはトップフィードとボトムフィード両方ができるところが気に入り、中ロット以上の検査用として導入を決定しました。

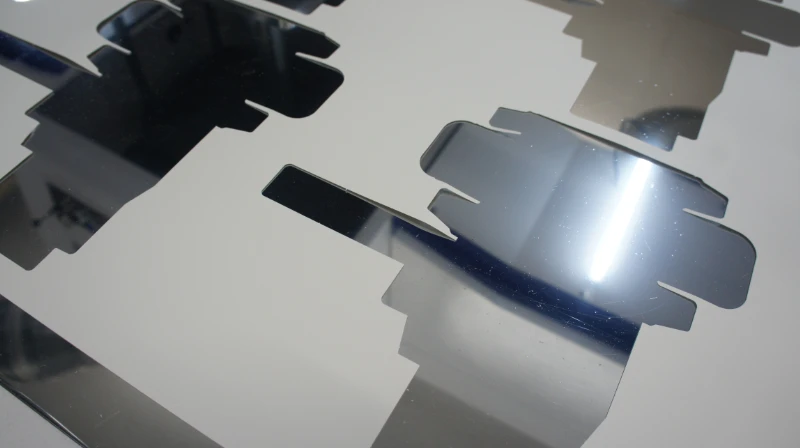

稼働中の回転ヘッドタイプのMBM RH-410

入れ子対応ながら省スペースで設置できる機械サイズが特徴

機械の使用感はどうか?

長澤氏

MBMは入れ子形状が処理できるようになったことによる対応バリエーションが格段に増えました。

ワークのセットも電動リフターで機械の高さに合わせればほぼスライドだけでできるので、女性のオペレータでも負担なく作業ができ、セットサイクルも早くなりました。

あとは突き上げ用のピンを外形形状に合わせて細かくセットできる点が大きく、他社機の方式では底面の部分で折れ曲がりなどの不良を出しやすかった地獄底やワンタッチ形状、

細く飛び出した部分のある特殊な形状でも不良を出さなくなったことが非常によかったです。

高原氏 検査機についてはセッティングのやりやすさを導入の重要項目としていましたが、NITはセッティングの項目が少なく、またセット自体もやりやすいと感じました。 特に物理的なセットはフィーダーの部分だけで、搬送経路に対するセット作業がほぼ無いので一人でも負担なく作業ができます。

MBMは小さいフラップ位置にもピンを設置することにより、ブランク不良が軽減できたという。

NIT-500 フィード部分のみのセットで、搬送部にはほぼセットが不要の簡潔な機構

導入前と導入後でどのような効果が出た?

長澤氏 先ほども申した通り、作業者への負担を軽減しなから形状パターンを増やせたことにより、作業時間が大幅に短縮しました。 弊社で多い3000~5000ショットで6面付けの場合、手作業では半日を要していたものが2、3時間程度でこなせるようになっています。 また、面付けで小さく入り組んだ場所がある場合、手作業の時は作業をしやすいように打抜き時のブランキングでカス取りをわざわざ行っていましたが、MBMではそれが必要ありません。 MBMは抜き工程の簡略化にも貢献しています。

高原氏

検査機へ通せる形状が増えたのがNITの大きな効果だと感じています。

従来機のセッティングの難しさの1つに、安定して真っ直ぐ通すということがありました。

真っ直ぐ通せないと検査品質に影響が出てしまうため、できるだけ真っ直ぐに通さないといけないのですが、従来機ではワークを流れ方向に対して、できるだけガイドに沿わせないといけない。

しかし弊社ではクリームボトルを入れるようなものが多いため展開図が横長のものが多く、ガイドに当てる辺の長さが確保できずにフィードが安定せず、諦めている形状も多かったのですが、

NITのトップフィーダーではワークの形状に合わせて固定冶具を柔軟に設置でき、安定した資材送りが簡単にできるようになりました。

肝心の検査能力に関しても間題なく対応できており、印刷両面・両面加工ともに間題ありません。

特にリオトーン加工が検査できるのは大きいです。

雫石社長 弊社では表面加工だけでなく、使用する用紙タイプも多岐に渡ります。 機械にも得手不得手があり、NITも含めどの検査機にも用紙と表面加工の組み合わせによってはうまくいかないものが当然あります。 そういった条件をオペレーターが見極め、適切に機械を使い分けていくこともノウハウの1つだと考えています。

品質検査でインライン検査を導入していない理由は?

雫石社長 各工程に専門性を持たせたいからです。 インライン検査だと、印刷であれば印刷機のオペレーターが、抜きであれば打抜き機のオペレーターが検査作業も兼任で行う形に必然的になりますが、 そうしてしまうと全く異なる作業を同時にこなさないといけなくなり、本業に集中できなくなる。 それを避けたかった。 印刷なら印刷、検査なら検査と、各工程に専門性を持たせ、各オペレーターがそれに集中してプロフェッショナルになるという意識こそが技術力アップには必要だという、私のポリシーから来ている体制です。

今後のビジネス展望について

雫石社長

2つのソリューション導入を機に、パッケージの過度な単価競争からの脱却を進めていきたいと思っています。

特にムシり作業は付帯作業というイメージが根強く、それゆえに工賃としてお金を頂くということが実質できていない状態です。

ここを独立した、皆からも認められる工程とし、適切な工賃を頂くためにはにMBMによる機械化推進が必須です。

先ほど話した各工程に専門性を持たせるという考えにも通じている部分です。

またNITの活用についても、単なる製品検査ではなく、不良の内容・数を統計化し、

分析することによって工場全体のクオリティコントロールをできるような体制を構築していきたいと思っています。

冒頭にも話した通り、時代に合わせた業務改善は必須ですが、そのために何かを妥協するようなことはしたくない。

先人から継承してきた職人技術を、機械と融合して進化させ、それを次の世代へ伝えていけるような会社になるよう邁進していきたいと思います。

統一印刷株式会社

https://toitsu-printing.co.jp/統一印刷株式会社は東京都に本社、神奈川県に本社工場を持ち、1951年に創業以来一貫してパッケージを製造している老舖の会社。 長年の培った知識・経験・技術力により、印刷から紙器加工・製函までを一貫して製造している。 特に高い美粧性を求められる“コスメパッケージ”を得意とし、多数のコスメ系メーカーと取引をする高い技術力を持つ会社である。

導入ソリューション

Malti Blanking Machine

MBM RH410

詳しくはこちら パッケージなどを落丁する小ロット生産型ブランキングマシン。 ピンを挿すだけで固定できる押出ピン方式と、ネジの調整でサイズ変更が可能な上部押さえフレームを採用し、多種多様なブランクス形状にも型枠を別途作成せずに対応。 統一印刷株式会社はワーク部分が180度回転し、省スペースでありながら同型入れ子のブランキングが可能なローテーションヘッドタイプを導入。

高速ブランクス検査装置

NIT-500

詳しくはこちら NIT-500は、印刷後の枚葉もしくはブランクス製品の検査を行う高速検査装置。 複数のカメラを搭載し、両面印刷検査だけでなく、ホログラム・箔押し・エンボス・ニスなど表面加工の不良検査にも対応する。